Boyutsal doğrulukboşluk parçalarıkesme parçalarının gerçek boyutu ile çizimdeki temel boyut arasındaki farkı ifade eder.Fark ne kadar küçük olursa doğruluk o kadar yüksek olur.Bu fark iki sapmayı içerir: biri kesme parçasının zımba veya kalıp boyutundan sapması, diğeri ise kalıbın kendisinin üretim sapmasıdır.

Körleme açıklığının etkisiboşluk kuvveti, boşaltma kuvveti, itme kuvveti ve kriko kuvveti

Açıklığın artmasıyla birlikte malzemenin kesme sırasındaki çekme gerilimi artacak, malzemenin kırılması ve ayrılması kolaylaşacak ve kesme kuvveti bir miktar azalacaktır.Ancak normal koşullar altında boşluk kesme kuvvetini büyük ölçüde etkilemez.

Açıklığın boşaltma kuvveti ve itme kuvveti üzerinde önemli bir etkisi vardır.Boşluk arttıkça boşaltma kuvveti ve itme kuvveti azalacaktır.Genel olarak, tek taraflı boşluk malzeme kalınlığının %15~%25'ine arttığında boşaltma kuvveti neredeyse sıfıra düşer.Ancak boşluk artmaya devam ettiğinde çapak artacak ve boşaltma kuvveti ile itici kuvvet hızla artacaktır.

Körleme Açıklığının Kalıp Ömrü Üzerindeki Etkisi

Damgalama kalıplarının arıza biçimleri genellikle aşınma, ufalanma, deformasyon, genleşme ve kırılmayı içerir.

Körleme kuvveti esas olarak zımbanın ve kalıbın kesici kenarı üzerinde yoğunlaşmıştır.Kenar deformasyonu ve uç yüz aşınması yoğunlaşır, hatta kenar kırılır.

Bu nedenle, erkek ve dişi kalıpların aşınmasını azaltmak ve kalıpların servis ömrünü uzatmak için, kesme parçalarının kalitesinin sağlanması öncülüğünde uygun şekilde daha büyük bir boşluk değerinin benimsenmesi gerekmektedir.Küçük boşluk benimsenirse, kalıbın sertliğini ve aşınma direncini iyileştirmek, kalıbın üretim doğruluğunu artırmak ve aşınmayı azaltmak için kesme sırasında iyi yağlama kullanmak gerekir.

Makul boşluk değerinin belirlenmesi

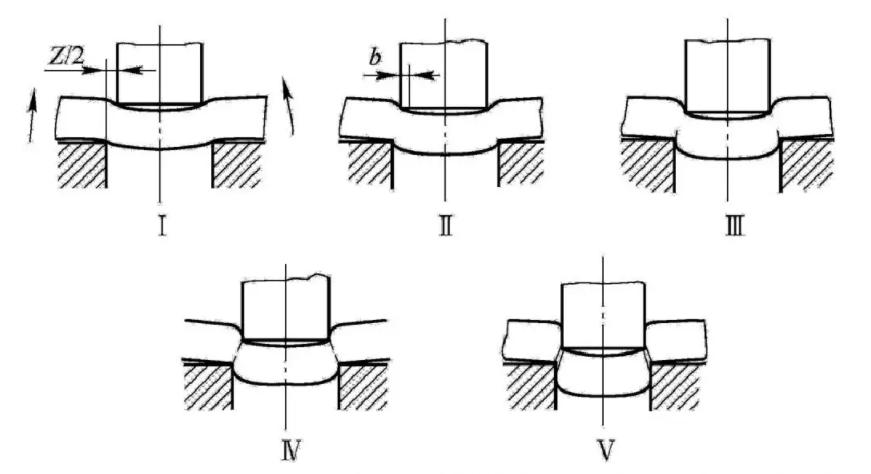

Bu nedenle, fiili damgalama üretiminde, boşluk için bir aralık değeri esas olarak kesit kalitesi, boyutsal doğruluk ve kesme parçalarının kalıp ömrü gibi üç faktörün kapsamlı bir şekilde değerlendirilmesine dayalı olarak belirlenir.Bu temizleme aralığına makul temizleme adı verilir.Bu aralığın minimum değerine minimum makul açıklık (Zmin), maksimum değerine ise maksimum makul açıklık (Zmax) adı verilir.Üretim sürecindeki aşınmanın açıklığı daha büyük hale getirdiği göz önüne alındığında, yeni kalıpların tasarlanması ve imalatı sırasında minimum makul açıklık (Zmin) benimsenmelidir.

Gönderim zamanı: Kasım-04-2022