Donanımdamgalamaölmekesas olarak karbon çeliği, alaşımlı çelik, dökme demir, dökme çelik, sert alaşım, düşük erime noktalı alaşım, çinko bazlı alaşım, alüminyum bronz vb. gibi çeşitli metal ve metal olmayan malzemeleri kullanır.

Donanım damgalama kalıplarının imalatına yönelik malzeme, yüksek sertlik, yüksek mukavemet, yüksek aşınma direnci, uygun tokluk, yüksek sertleşebilirlik ve deformasyon olmadan (veya daha az deformasyon) ısıl işlem gerektirir ve su vermenin çatlaması kolay değildir ve diğer özellikler.

Donanım damgalama kalıbı malzemelerinin makul seçimi ve doğru ısıl işlem sürecinin uygulanması, kalıbın ömrünü garanti etmenin anahtarıdır.Farklı uygulamalara sahip kalıplar için, çalışma koşullarına, stres koşullarına ve işlenen malzemenin performansına, üretim hacmine ve üretkenliğine vb. göre dikkate alınmalı ve yukarıda belirtilen performans gereksinimlerine odaklanmalı ve ardından ilgili çelik seçimi ve ısıl işlem prosesi.

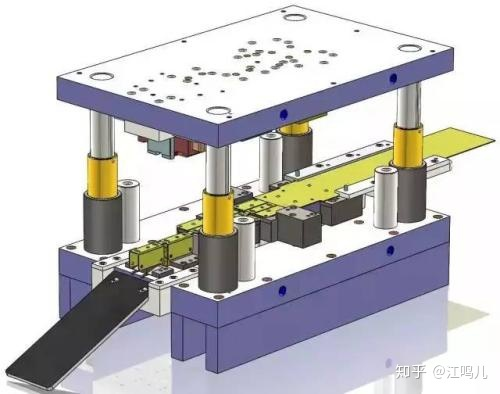

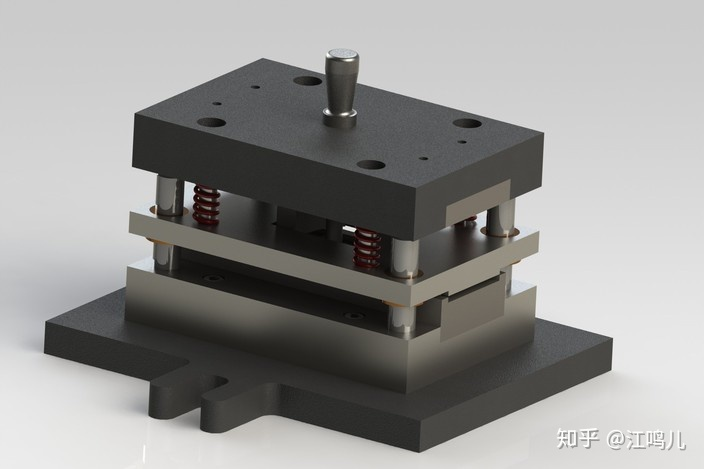

Üretim partisi zengin ve eksiksiz olduğundadamgalama parçalarıBüyükse, dışbükey kalıp ve içbükey kalıp gibi donanım damgalama parçaları için kalıbın çalışma parçalarının malzemeleri, yüksek kaliteli ve iyi aşınma direncine sahip kalıp çeliğinden seçilmelidir.Diğer proses yapısı parçalarının ve kalıbın yardımcı yapı parçalarının malzemeleri de buna göre geliştirilmelidir.Parti büyük olmadığında, maliyeti azaltmak için malzeme performansı gerekliliği uygun şekilde gevşetilmelidir.

Preslenecek ve işlenecek malzeme sert olduğunda veya deformasyon direnci büyük olduğunda, dışbükey ve içbükey kalıplarkesme kalıbıiyi aşınma direncine ve yüksek mukavemete sahip malzemelerden yapılmalıdır.Derin paslanmaz çelik çekerken, daha iyi yapışma önleyici özelliğe sahip olduğundan alüminyum bronz içbükey kalıp kullanılabilir.Kılavuz sütun kılavuz burcu, aşınma direnci ve iyi tokluk gerektirir, bu nedenle daha düşük karbonlu çelik yüzey karbürizasyon söndürme işlemi gerektirir.

Sabit plakalı ve boşaltma plakalı tip parçalar için, yalnızca yeterli dayanıklılığa sahip olmaları değil, aynı zamanda çalışma süreci sırasında çok az deformasyona ihtiyaç duymaları gerekir.Ayrıca kalıp parçalarının performansını artırmak için soğuk işlem ve derin soğuk işlem, vakum işlemi ve yüzey güçlendirme yöntemlerini de kullanabilirsiniz.Dışbükey, içbükey kalıp çalışma koşulları için, soğuk ekstrüzyon kalıbı, yeterli sertlik, mukavemet, tokluk, aşınma direnci ve iyi kalıp çeliğinin diğer kapsamlı mekanik özelliklerine sahip olarak seçilmeli, belirli bir kırmızı sertliğe ve termal yorulma mukavemetine vb. sahip olmalıdır.

Gönderim zamanı: Ocak-10-2023