A precisão dimensional depeças cegasrefere-se à diferença entre o tamanho real das peças cegas e o tamanho básico no desenho.Quanto menor for a diferença, maior será a precisão.Essa diferença inclui dois desvios: um é o desvio da peça cega em relação ao tamanho do punção ou da matriz e o outro é o desvio de fabricação da própria matriz.

Impacto da folga cega emforça de supressão, força de descarga, força de empurrão e força de levantamento

Com o aumento da folga, a tensão de tração do material durante o corte aumentará, o material será fácil de quebrar e separar e a força de corte será reduzida até certo ponto.No entanto, em circunstâncias normais, a folga não afeta muito a força de corte.

A folga tem um efeito significativo na força de descarga e na força de impulso.A força de descarga e a força de impulso diminuirão com o aumento da folga.Geralmente, quando a folga unilateral aumenta para 15% ~ 25% da espessura do material, a força de descarga quase cai para zero.No entanto, quando a lacuna continua a aumentar, a rebarba aumentará e a força de descarga e a força de ejeção aumentarão rapidamente.

Influência da folga de blanking na vida útil da matriz

As formas de falha das matrizes de estampagem geralmente incluem desgaste, lascamento, deformação, expansão e fratura.

A força de corte está concentrada principalmente na aresta de corte do punção e da matriz.A deformação da borda e o desgaste da face final são intensificados, até mesmo a borda quebra.

Portanto, para reduzir o desgaste das matrizes macho e fêmea e prolongar a vida útil das matrizes, é necessário adotar adequadamente um valor de folga maior com a premissa de garantir a qualidade das peças cegas.Se for adotada uma pequena folga, é necessário melhorar a dureza e a resistência ao desgaste da matriz, melhorar a precisão de fabricação da matriz e usar uma boa lubrificação durante o corte para reduzir o desgaste.

Determinação do valor de folga razoável

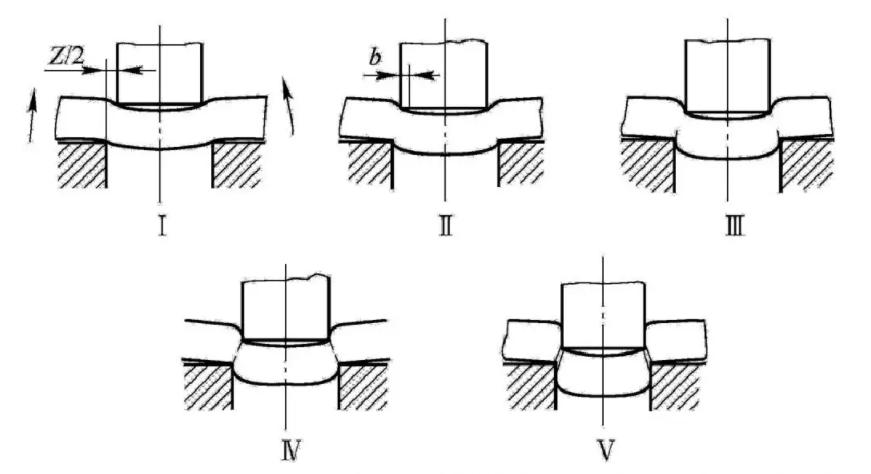

Portanto, na produção real de estampagem, um valor de faixa é especificado para a folga, principalmente com base na consideração abrangente dos três fatores: qualidade da seção, precisão dimensional e vida útil da matriz das peças estampadas.Essa faixa de folga é chamada de folga razoável.O valor mínimo desta faixa é chamado de folga mínima razoável (Zmin), e o valor máximo é chamado de folga máxima razoável (Zmax).Considerando que o desgaste no processo produtivo aumenta a folga, a folga mínima razoável (Zmin) deve ser adotada no projeto e fabricação de novos moldes.

Horário da postagem: 04 de novembro de 2022