Ponieważ większość krajowychprodukcja formprzedsiębiorstwa to małe i średnie przedsiębiorstwa, a sporo z nich nadal znajduje się na etapie tradycyjnego zarządzania produkcją warsztatową, często ignorując stabilność formy, co skutkuje długim cyklem rozwoju formy, wysokimi kosztami produkcji i poważnym ograniczeniem tempa rozwoju przedsiębiorczości.

Co to jest ciągła stabilność?Ciągła stabilność dzieli się na ciągłą stabilność procesu i ciągłą stabilność produkcji.Ciągła stabilność procesu odnosi się do planu procesu spełniającego wymagania stabilnej produkcji kwalifikowanych produktów;Ciągła stabilność produkcji odnosi się do zdolności produkcyjnej przy ciągłej stabilności procesu produkcyjnego.

Najpierw przyjrzyjmy się głównym czynnikom wpływającym na ciągłą stabilnośćczęści do tłoczenia metaluodpowiednio: zastosowanie materiałów na formy;Wymagania wytrzymałościowe dotyczące konstrukcji matrycy;Stabilność właściwości materiału do tłoczenia;Charakterystyka wahań grubości materiału;Zmień zakres materiałów;Opór rozciągania ścięgna;Zakres zmian siły uchwytu półfabrykatu;Dobór środków smarnych.

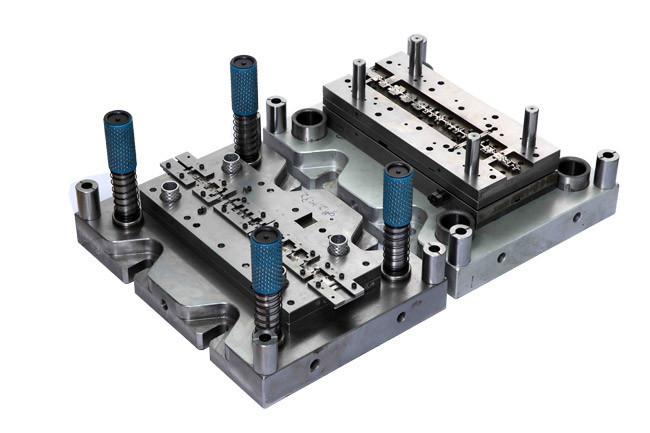

Jak wszyscy wiemy,materiały metalowestosowane w matrycach do tłoczenia obejmują wiele rodzajów.Ze względu na odmienną funkcję poszczególnych części matryc, odmienne są także wymagania i zasady doboru ich materiałów.Dlatego rozsądny dobór materiałów na formy stał się jednym z najważniejszych zadań w projektowaniu form.

Przy wyborze materiałów na matryce, oprócz wymagań, że materiały muszą mieć wysoką wytrzymałość, wysoką odporność na zużycie i odpowiednią wytrzymałość, należy w pełni wziąć pod uwagę właściwości i wymagania wyjściowe przetworzonych materiałów, aby spełnić wymagania dotyczące stabilności formowania matrycowego .

W praktyce, ponieważ projektanci matryc mają tendencję do wybierania materiałów na matryce w oparciu o własne doświadczenia, przy tłoczeniu metali często pojawia się problem niestabilnego formowania matrycy z powodu niewłaściwego doboru materiałów części matrycy.

Warto zaznaczyć, że w trakcieoznakowanie metalu, każdy rodzajpłytka do stemplowaniama swój własny skład chemiczny, właściwości mechaniczne i wartości charakterystyczne ściśle związane z wydajnością tłoczenia.Niestabilność działania materiałów do tłoczenia, wahania grubości materiałów do tłoczenia i zmiana materiałów do tłoczenia nie tylko bezpośrednio wpływają na precyzję i jakośćobróbka tłoczenia metali, ale może również spowodować uszkodzenie formy.

Aby rozwiązać problem stabilności matrycy części do tłoczenia metalu, należy dokładnie sprawdzić następujące aspekty:

1. Na etapie formułowania procesu, poprzez analizę produktów, można przewidzieć możliwe wady produktów w procesie produkcyjnym, aby opracować stabilny plan procesu produkcyjnego;

2. Wdrożyć standaryzację procesu produkcyjnego i procesu produkcyjnego;

3. Stwórz bazę danych i stale ją podsumowuj i optymalizuj;Za pomocą systemu oprogramowania analitycznego CAE uzyskuje się optymalne rozwiązanie.

Czas publikacji: 22 października 2022 r