چون بیشتر داخلیساخت قالبشرکتها شرکتهای کوچک و متوسط هستند و تعداد کمی از این شرکتها هنوز در مرحله مدیریت تولید سنتی کارگاهی هستند و اغلب پایداری قالب را نادیده میگیرند و در نتیجه چرخه توسعه قالب طولانی، هزینههای تولید بالا و سرعت را به طور جدی محدود میکنند. توسعه شرکت

ثبات پیوسته چیست؟پایداری پیوسته به پایداری فرآیند پیوسته و پایداری تولید مداوم تقسیم می شود.پایداری فرآیند مستمر به برنامه فرآیندی اشاره دارد که الزامات تولید پایدار محصولات واجد شرایط را برآورده می کند.منظور از ثبات مستمر تولید، ظرفیت تولید با ثبات مداوم در فرآیند تولید است.

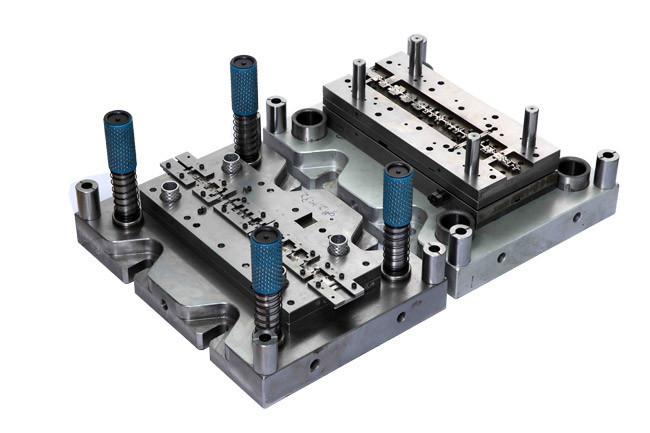

ابتدا بیایید نگاهی به عوامل اصلی موثر بر پایداری مداوم بیاندازیمقطعات مهر زنی فلزیبه ترتیب: استفاده از مواد قالب;الزامات مقاومت برای ساختار قالب؛ثبات خواص مواد مهر زنی؛ویژگی های نوسان ضخامت مواد؛تغییر محدوده مواد؛مقاومت کششی تاندون؛محدوده تغییر نیروی نگهدارنده خالی؛انتخاب روان کننده ها.

همانطور که همه می دانیم،مواد فلزیمورد استفاده در مهر زنی قالب شامل انواع مختلفی است.با توجه به عملکرد متفاوت قطعات مختلف در قالب ها، الزامات و اصول انتخاب مواد آنها نیز متفاوت است.بنابراین نحوه انتخاب معقول مواد قالب به یکی از مهمترین وظایف در طراحی قالب تبدیل شده است.

هنگام انتخاب مواد قالب، علاوه بر الزاماتی که مواد باید دارای استحکام بالا، مقاومت در برابر سایش بالا و چقرمگی مناسب باشند، ویژگی ها و الزامات خروجی مواد محصول فرآوری شده باید به طور کامل در نظر گرفته شود تا شرایط پایداری قالب گیری قالب برآورده شود. .

در عملیات واقعی، از آنجا که طراحان قالب تمایل دارند مواد قالب را بر اساس تجربه شخصی خود انتخاب کنند، مشکل شکلگیری ناپایدار قالب به دلیل انتخاب نادرست مواد قطعات قالب اغلب در مهر زنی فلز رخ میدهد.

شایان ذکر است که در فرآیندمهر فلزی، هر نوع ازبشقاب مهر زنیترکیب شیمیایی، خواص مکانیکی و مقادیر مشخصه خود را دارد که از نزدیک با عملکرد مهر زنی مرتبط است.بی ثباتی عملکرد مواد مهر زنی، نوسان ضخامت مواد مهر زنی و تغییر مواد مهر زنی نه تنها مستقیماً بر دقت و کیفیت آن تأثیر می گذارد.پردازش مهر زنی فلز، اما همچنین ممکن است باعث آسیب به قالب شود.

برای حل مشکل پایداری قالب قطعات مهر زنی فلزی، جنبه های زیر باید به شدت بررسی شود:

1. در مرحله فرمولاسیون فرآیند، از طریق تجزیه و تحلیل محصولات، می توان عیوب احتمالی محصولات در ساخت را پیش بینی کرد تا یک برنامه فرآیند تولید پایدار ایجاد شود.

2. اجرای استانداردسازی فرآیند تولید و فرآیند تولید.

3. ایجاد پایگاه داده و به طور مداوم خلاصه و بهینه سازی آن.با کمک سیستم نرم افزار تحلیل CAE راه حل بهینه بدست می آید.

زمان ارسال: اکتبر-22-2022